近幾年,鋰電池、鈉電池、固態電池等先進電池及儲能均成為發展異常迅猛的戰略新興產業。先進電池及儲能產業大量用到各種膠粘材料,必將帶動膠粘劑、膠粘帶、膠膜等材料高速發展!

在鋰電池的電極材料中,粘結劑的比例通常在1%到10%之間,它的主要作用是將電極的活性材料、集流體和導電劑粘合在一起,從而增強電極的性能和穩定性。而電極中的活性材料和導電劑往往是納米級別的,這些納米材料在高濃度的電極漿料中容易出現團聚現象。

為了改善這些納米粉末在漿料中的分散性,使用化學分散劑變得尤為重要。因此,新型粘結劑和分散劑的研發與應用正逐漸成為行業關注的熱點。

聚合物材料在LIBs中的應用面臨兩個問題:1)傳統聚合物在使用過程中暴露出一些弊端,需要使用新型高性能聚合物替代。例如,傳統的聚烯烴隔膜不耐受高溫,迫切需要使用新型高性能隔膜。2)使用新型聚合物組件提升鋰離子電池性能。一個明顯的例子是使用功能聚合物涂層來保護關鍵成分以防止高電壓或電解液的負面影響。另外,新型固態聚合物電解質或聚合物活性儲存材料也是重要的發展方向。總而言之,新型聚合物材料在LIBs中的應用越來越廣。

一、粘結劑的功用與特征

粘結劑在電極材料中的主要作用包括勻漿、穩定結構和提高性能。

1. 勻漿

在電極制造過程中,粘結劑首先會被溶解在適當的溶劑中形成膠狀物質,然后與導電劑和活性材料混合,通過球磨均勻化。這一過程確保了材料的均勻分布和穩定性。

2. 穩定結構

鋰電池在充電和放電過程中電極的體積會發生變化。粘結劑能夠在這個過程中起到緩沖作用,防止含有活性物質的涂膜脫落或產生裂紋。

3. 提高性能

粘結劑通過降低電極的阻抗來提升電池的整體性能。

高效粘結劑的關鍵特性

為了滿足上述要求,高效的粘結劑必須具備以下特點:

1. 穩定性

在特定的電極/電解質體系中,粘結劑應具有良好的穩定性,能夠耐受電解液的腐蝕,并且在工作電壓范圍內不發生氧化還原反應。

2. 溶解性

粘結劑應在溶劑中具備較高的溶解速度和溶解度,同時所用溶劑需要安全、環保且無毒。

3. 適中粘度

粘結劑應具備適中的粘度,以便于勻漿操作并維持漿料的穩定性。同時,其粘結能力要強,但用量應盡可能少。

4. 良好的柔韌性

粘結劑需要能夠承受電極工作過程中活性物質顆粒的體積變化,確保電極結構的穩定性。

二、主流粘結劑的分類及應用現狀

在明確了粘結劑的作用和性能要求之后,選擇合適的材料成為關鍵。根據溶劑類型的不同,粘結劑通常可以分為兩大類:以有機溶劑為基礎的油性粘結劑和以去離子水為溶劑的水性粘結劑。

1. 新型油性粘結劑的應用現狀

聚偏氟乙烯(PVDF)是傳統的油性粘結劑,廣泛應用于工業中。然而,它在與導電劑的相互作用上較弱,且在電解液中可能會發生緩慢溶脹,從而影響離子傳輸能力。更重要的是,PVDF的使用量較大,降低了電池的整體能量密度。因此,開發新型油性粘結劑以解決這些問題顯得尤為重要。

(1) 聚酰亞胺的興起

聚酰亞胺(PI)是一種在鋰電池應用中展現出廣泛前景的材料。它具有優良的加工性能、機械強度、熱穩定性和化學穩定性。研究表明,PI作為粘結劑應用于硅負極時,電池在經歷數百次充放電循環后,容量保持率仍不低于75%,是傳統PVDF的兩倍左右。

此外,氟代聚酰亞胺(FPI)在高溫高壓條件下的電極材料中表現出了優異的穩定性,這標志著PI粘結劑的一次重要技術提升,為高溫高壓環境下的無電解液體系開辟了新的發展方向。

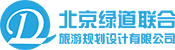

聚酰亞胺(Polyimides,PIs)在眾多聚合物中脫穎而出,可以作為涂料、粘結劑、隔膜、固態電解質、活性儲存材料等。雖然PIs在LIBs中的應用較為廣泛,但PIs仍局限于實驗室研究范圍內。PIs是由二酐和二胺縮聚而成,于1955s面世。目前,合成PIs有兩種方法:1)水熱法(一次法);2)熱亞胺或化學亞胺法(兩步法)。水熱法是指單體直接在高沸點溶劑中聚合,且高溫高壓反應條件是主要考慮的安全問題。化學亞胺法是指PI前驅體(聚酰胺酸,PAA)在催化劑的作用下脫水環化發生聚合,且催化劑的去除是主要考慮的純度問題。與這兩種方法相比,熱亞胺法是指PAA在高溫下環化而成,且不引入其他物質,經證實是一種經濟且便捷的方法。PIs可以分為脂肪和芳香兩類。一般的,脂肪PIs是柔性的和可溶的,主要用作涂料和粘合劑。芳香PIs是剛性的和不溶的,主要用作膜或固體粉末。下表洛羅列出PIs在LIBs各應用中所需的物理化學性能。

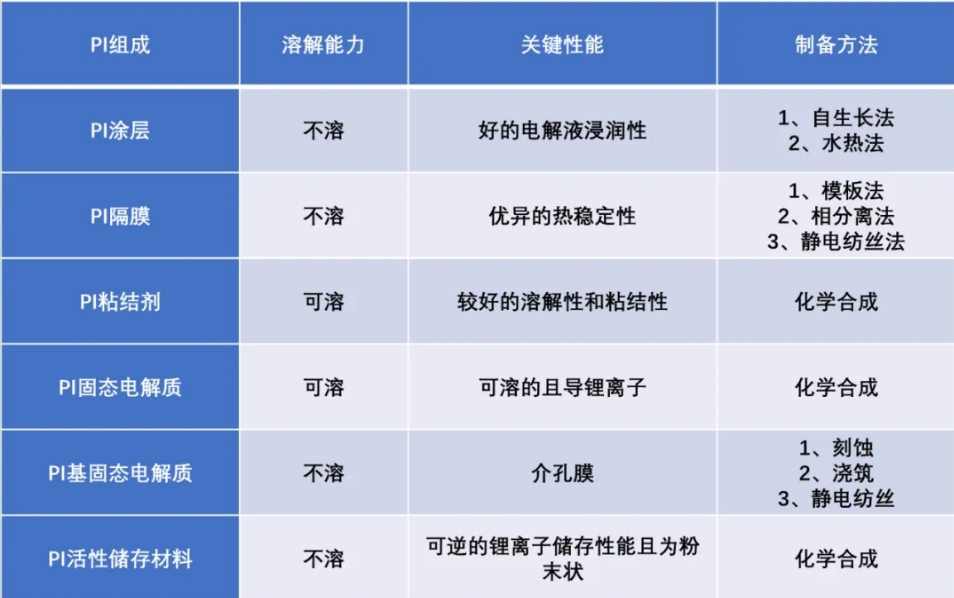

PI提高電極結構的完整性

硅材料作為負極存在以下缺點:1)體積變化大(~300%);2)易于粉化;3)循環壽命短。目前的解決策略為使用nano-Si 、Si/C復合材料、新型粘結劑。其中,使用新型粘結劑可以有效地阻止硅顆粒粉化,即使用量很少,卻可以極大地提升Si負極的穩定性。聚酰亞胺粘結劑具有高的粘結性、好的力學性能、優異的熱穩定性以及突出的電解液浸潤性。很多研究工作從分子結構設計的角度報道了PI粘結劑,旨在改善其特定的性能。引入醚氧官能團可以提高PI粘結劑鋰離子的傳導性能;合成軟硬段共嵌的聚合物可以賦予PI粘結劑較好的彈性;可引入粘結性強的官能團到PI的分子結構中以增強PI粘結劑的粘結性能。下圖是4種PI粘結劑的設計思路。

圖: a PEG-200、偏苯三酸酐氯化物(TMAC)和4,4’-二氨基二苯醚(MDA)聚合得到PI粘結劑與CMC粘結劑的結構示意圖,循環過程中體積膨脹的示意圖,循環性能曲線及循環后極片的SEM照片;b 軟硬段共嵌的PI粘結劑;c P84 vs PVDF粘結劑的剝離效果示意圖;d PI-COOH粘結劑的結構、電化學性能及SEI形成機理。

PI粘結劑如3D交聯網絡結構可以保持硅負極結構的完整性。引入氫鍵或金屬-配體配位作用到粘結劑的分子結構中提供了增強粘結性的一種方法。除了這些傳統方法,PI粘結劑多官能化也是一個有前景的研究方向。

(2) 基于PVDF的改性

常見的改性方法包括共聚法和共混法。研究表明,將聚偏氟乙烯(PVDF)與聚四氟乙烯(TFE)和聚丙烯(PP)共聚形成的共聚物,與純PVDF相比,在斷裂伸長率(即彈性程度)上有顯著提升。

具體來說,這種共聚物的斷裂伸長率達到了100%,而純PVDF僅為不到10%。這表明,共聚物在電極材料的充放電過程中能更好地保持彈性,維持電極材料的聚集狀態,并保證活性材料與集流體之間的有效電子傳遞。因此,在需要大體積變化的應用場景中,這種共聚物可作為PVDF的替代材料。

2. 新型水性粘結劑的應用現狀

水性粘結劑因其環保特性而受到青睞,盡管它們在性能上表現出色,但仍面臨一些挑戰。例如,水性粘結劑可能導致漿料分散性差,容易形成團聚。此外,水性粘結劑對基材的潤濕性較差,以及水的較高熱容量等因素,也在一定程度上限制了它們的應用。

(1) 中等分子量聚丙烯酸的應用

研究發現,分子量在10,000到1,000,000范圍內的聚丙烯酸(PAA)作為水性粘結劑具有顯著優勢。PAA能夠有效促進鋰離子與活性物質的接觸,并減少電解液與活性物質之間的副反應,從而提高整體循環效率。同時,PAA能在電極表面形成篩網狀結構,使鋰離子能夠迅速通過,進而提升離子傳輸效率,改善電池的倍率性能。

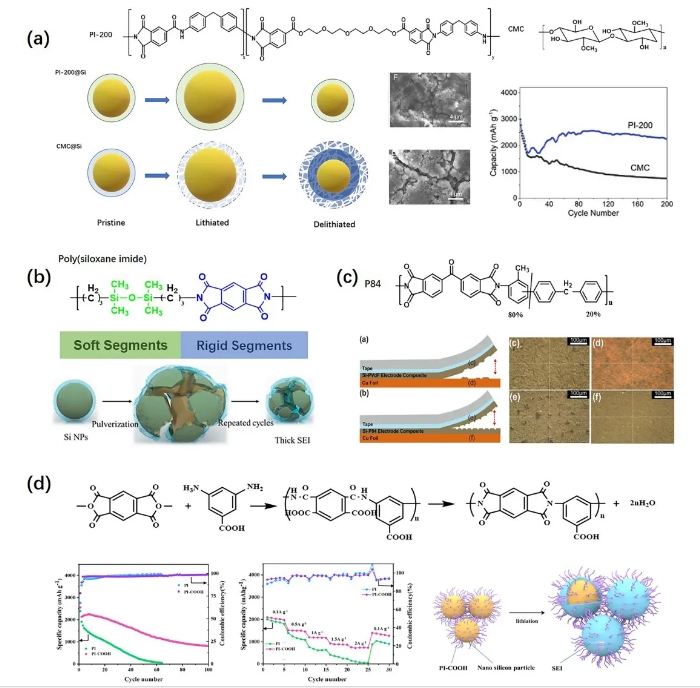

(a) PVDF對鋰離子流通的阻礙及其對活性材料結構的影響

聚偏氟乙烯(PVDF)在鋰電池中雖然作為傳統的油性粘結劑被廣泛使用,但它對鋰離子的流動存在一定的阻礙作用。此外,PVDF可能會導致活性材料的結構發生變化,從而影響電池的整體性能。

(b) PAA形成的篩網結構對鋰離子傳輸的促進

相對而言,聚丙烯酸(PAA)作為水性粘結劑,在電極中形成的篩網狀結構能夠有效促進鋰離子的傳輸。這種結構不僅提升了離子通過電極的速度,還改善了電池的倍率性能。

聚丙烯酸(PAA)的功能與其分子量密切相關。前述提到,中等分子量的PAA可作為粘結劑,而分子量小于1萬的低分子量PAA則表現為優良的分散劑。在此基礎上,某些改性聚合物也展示出了卓越的分散性能。

例如,聚丙烯酸鈉(PAANa)是PAA的離子態形式,具有極強的水溶性。PAANa能夠有效吸附在粉體顆粒的表面,降低顆粒的表面能,同時通過顆粒表面的電荷排斥作用,實現顆粒間的分散。此外,PAANa還通過降低介質的表面張力,進一步提高了顆粒的分散性能。

3. 傳統水性粘結劑的組合應用

將羧甲基纖維素鈉(CMC-Na)與海藻酸鈉(SA)這兩種水性粘結劑結合使用,研究表明,這種組合能顯著提升電極性能。測試結果顯示,加入CMC-Na的電極在0.1C的充放電條件下經過80次循環,其容量仍高于使用PVDF的電極。

同時,CMC-Na和SA均能提供豐富的鈉離子,由于鈉離子的半徑大于鋰離子,這些鈉離子能夠在放電過程中插入鋰離子遷移所形成的空位中,從而幫助穩定晶體結構。